Det läggs stora resurser på matavfallsinsamling för biologisk behandling. Men det finns stora förluster i systemet vilket gör att det borde finnas potential att öka miljönyttan och kostnadseffektiviteten. Insamlingen och förbehandlingen ses ofta som två separata system men bör ses som en sammanhållen värdekedja.

Det läggs stora resurser på matavfallsinsamling för biologisk behandling. Men det finns stora förluster i systemet vilket gör att det borde finnas potential att öka miljönyttan och kostnadseffektiviteten. Insamlingen och förbehandlingen ses ofta som två separata system men bör ses som en sammanhållen värdekedja.

Kan lean, som är vanligt inom tillverkningsindustrin, funka även inom avfallsbranschen?

Inom stora delar av tillverkningsindustrin är leanmetodik ett vanligt arbetssätt för att identifiera och undanröja grundorsaker till problem. Lean-metodiken angriper aktiviteter och resursanvändning som inte genererar något värde för kunden vilket kräver att alla i värdekedjan engageras. Inom lean är värdeflödesanalys en metod för att analysera och förbättra industriella värdekedjor. Ett huvudmål med värdeflödesanalys är att få en sammanhängande bild av en process, undvika suboptimering av delprocesser och förbättra helhetsprocessen.

Matavfall är en resurs och bör betraktas som en råvara snarare än ett avfall och om förluster värderades annorlunda borde åtgärder kunna prioriteras högre. I projektet undersöks om leanmetodik kan tillämpas även inom avfallsbranschen.

Studien baserades på en lean- och värdeflödesanalys där matavfallsflödet i Göteborgs kommun studerades. Analysen avgränsades till de steg som ligger i pilotflödets verksamheter dvs. från insamling av det utsorterade matavfallet till dess att en rötbar slurry fås.

Värdeflödesanalysen uppfattades som ett värdefullt verktyg som gav bra och konkreta utmaningar och åtgärdsförslag direkt. Största fördelen var den nya bilden av hela kedjan och en förbättrad förståelse för identifierade problem och en större bredd av möjliga åtgärder när den sågs tillsammans.

Följande slutsatser kan dras från projektet:

Lean- och värdeflödesmetodik är användbart för att arbeta med ständiga förbättringar i matavfallsflödet

Att arbeta med lean- och värdeflödesmetodik fungerade förvånansvärt väl. Några utmaningar är att i avfallshanteringen är ett flertal aktörer inblandade och det finns två kunder, en kund lämnar avfall och en kund som tar emot material.

Kassation och omarbete är den viktigaste förlusten i matavfallets värdekedja

Ur ett leanperspektiv är kassation och omarbete av matavfall den viktigaste förlusten. Kostnader för förlusten av behandlingsbart matavfall, rejekthantering och -behandling samt kostnader för underhåll som härleds till kvalitetsbrister uppgår till stora summor pengar varje år.

De viktigaste förbättringsåtgärderna som har identifierats är:

En ökad samverkan mellan aktörerna i värdekedjan

En samsyn hos alla inblandade aktörer i kedjan kring kvalitetskrav och mål är viktigt för att undvika suboptimeringar i värdekedjan samt för att lösa gemensamma utmaningar såsom konflikten mellan en hög kvalitet och hög utsorteringsgrad av matavfallet.

En ökad kravställning från kommuner

Några förslag på utökade krav vid upphandling är att behandlande anläggning ska bedriva ett aktivt arbete med ständiga förbättringar, vidta åtgärder vid funna brister, krav på utsortering, bedriva kvalitetskontroller och krav på rapportering av återvinningsgrad etc.

Förbättrade rutiner i hela värdekedjan

Medveten och engagerad driftspersonal kräver att utrustning och rutiner är anpassade för en korrekt hantering som förebygger risker för inblandning av andra fraktioner. I detta arbete är det fördelaktigt om checklistor tillämpas som visar att kontrollerna utförs och att uppföljning görs så att rutinerna efterlevs.

Fakta:

- Projektnamn: Förbättringsåtgärder för effektivare återvinning av matavfall

- Utförare: RISE och Swerea tillsammans med Göteborgs stad Kretslopp och vatten, Renova, Vätterhem, VafabMiljö, Uppsala Vatten och Avfall, Trollhättan Energi, Göteborgsregionen, Avfall Sverige.

- Finansiering: RE:Source/Energimyndigheten, Västra Götalandsregionen, Avfall Sverige och referensgruppen.

- Projekttid: April-nov 2018

Mer om matavfall på wasterefinery.se.

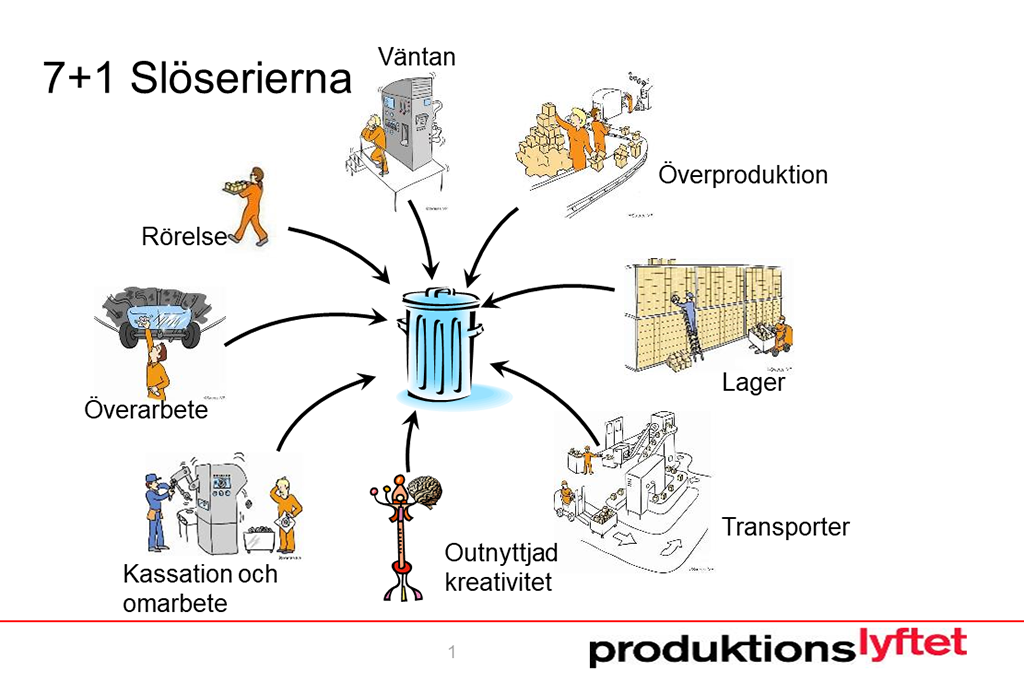

De 7+1 slöserierna enligt lean. Medarbetarnas outnyttjade kreativitet var inte med bland de ursprungliga slöserierna, men har sedan lagts till som det åttonde slöseriet.